VI - Cambiando el viejo extrusor de mi Rapman por un extrusor estándar (E3D V6 J-head)

Hola a todos.

Hace unos días, haciendo mantenimiento al hot-end, se me quebró el termistor.

Qué problema... los termistores de 200k son escasos y sólo se consiguen online. Y ya estaba aburrido de buscar alternativas para el cemento (fire cement) que agrupa todos los componentes de calentamiento, así como de todo el proceso de enrollar la resistencia, fraguar, verificar, etc. Por lo que decidí no seguir peleando con un sistema tan obsoleto y poco práctico y cambiarlo mejor por un extrusor estándar E3D V6 J-head de aluminio, que ya se consigue completo en las tiendas de robótica o en las tiendas en línea por sólo US $ 6,99. Toda una ganga, y que permite reemplazar a futuro la resistencia, el termistor y la boquilla, rápidamente y con herramientas básicas.

https://www.aliexpress.com/wholesale?catId=0&initiative_id=SB_20180428092044&SearchText=extruder+E3D+V6+J-head

Otra gran ventaja es que al funcionar con 12 voltios, podemos volver a utilizar la fuente de poder original de la impresora y conectar los ventiladores directamente al board.

El extrusor se consigue de dos clases: Directo y Remoto (sistema Bowden). El que mejor se adapta a nuestra impresora Rapman es el Remoto (Bowden) de 3mm, de 12 voltios, resistencia de 40w (como se ve en la imagen), por dos motivos:

1. La "garganta" que une el disipador y el bloque de calentamiento está revestida internamente con PTFE (nylon de alta temperatura) hasta la boquilla. Lo que garantiza que el filamento no reciba mucho calor en el interior del extrusor, se reblandezca y atasque en algún momento (lo cual es una tragedia por todo el desarme que implica).

2. El extrusor tiene un acople en la parte superior que nos va a permitir adaptar todo el sistema sin muchos tropiezos, reutilizando algunos componentes originales de la Rapman.

Como estamos adaptando un sistema sofisticado de extrusión a un equipo antiguo, es conveniente que lean primero estos dos artículos del fabricante del extrusor porque debemos considerar las indicaciones básicas de ensamble del nuevo sistema, sobre todo en lo referente al torque que se le da a las roscas y al aislamiento de calor por medio de la pasta térmica:

https://wiki.e3d-online.com/E3D-v6_Assembly

https://wiki.e3d-online.com/E3D-v6_Troubleshooting

Los ajustes del termistor en el firmware y el "PID tuning" que se mencionan los describiremos después del montaje.

Tamaño relativo del extrusor original vs. E3D V6 Bowden

-----------------------------------

Miremos las etapas necesarias para reemplazar todo el sistema de calentamiento y extrusión.

1. Debemos pulir la base triangular del hot-end antiguo, para poder colocar el nuevo ventilador y su soporte, utilizando una lima de acero y papel abrasivo para redondear las aristas:

2. Como el nuevo extrusor se compone de varias piezas que se enroscan entre sí, separamos el disipador y luego lo volvemos a armar en la base triangular, tal como se indica más adelante.

NO OLVIDEN: el torque en la "garganta" debe ser suave y firme, para que no la rompan. Y la pasta térmica es absolutamente necesaria en la rosca M7 (la más larga y ancha):

Garganta con roscas M7 y M6

Un detalle técnico: también retiré el tapón negro superior -que tiene un anillo metálico dentado interior que impide la retracción del filamento-, porque nos puede causar dificultades en la impresión. Conservé el acople de acero (extremo derecho en la imagen):

Las arandelas no son necesarias, después las retiré en el montaje final.

Como vemos, las columnas hexagonales quedan cortas. Este espacio se debe ajustar con unos tornillos porque aquí se coloca el soporte del ventilador y debe quedar una ventaja para el montaje del nuevo sistema en la impresora Rapman.

Añadimos unos tornillos más largos (en mi caso, de una pulgada) para poder integrar la parte superior de viejo extrusor, compuesta por MDF y acrílico. Tomamos como guía un trozo de filamento de 3mm que vamos a deslizar hasta la boquilla, para queden alineados los componentes reutilizados y verificamos que todo quede bien ensamblado y compacto.

NO PUEDE QUEDAR ENDEBLE EL CONJUNTO. DEBE QUEDAR RÍGIDO.

¿Recuerdan el tornillo que acciona el endstop del eje Z? (el que queda en la parte superior derecha de la imagen anterior). Debemos cambiarlo por otro más largo (3.5 - 4 pulgadas) preferiblemente de las mismas características, porque el nuevo hotend es de un tamaño mayor (arriba, el original y abajo, el reemplazo):

Para darle mayor rigidez al conjunto, y que el extrusor no quede inclinado hacia un lado (porque hay tensión en sólo 2 puntos de la base) le coloqué un trozo de alambre calibre 20 en el extremo donde va el ventilador y lo tensioné contra el tornillo "suelto" hasta que el extrusor quedó alineado. No se ve muy estético pero es funcional. Si alguno tiene una solución más estética y funcional, bienvenido el aporte técnico.

4. Montamos el extrusor en la carro de impresión:

Observen que los cables del termistor y la resistencia deben quedar en el extremo que va libre. Y si colocamos el ventilador y su soporte, queda así (completamente perpendicular al plano de impresión):

5. ¿Y los cables, cómo se unen al board? Es una tarea sencilla, pero requiere mucho cuidado. Se unen los extremos superiores de los cables que están en el tubo conductor (grises para la resistencia y violetas para el termistor) con los extremos de los cables nuevos y se halan por el extremo inferior:

Si los cables del ventilador antiguo están dentro del tubo conductor, excelente. Si no están, debemos deslizar 2 metros de filamento por el tubo -para que sirva de guía- y unirle los cables en la parte superior, luego se hala el filamento desde abajo (si hay que canalizarlos, éste es el momento):

Una vez tengamos los cables listos, los recortamos a medida, les colocamos los conectores en los extremos y los conectamos al board. Al tener una fuente de poder de 12 voltios, podemos conectar los ventiladores directamente al board, así:

1. Ventilador del extrusor

2. Ventilador de los drivers Pololu del board

-----------------------------------

FIRMWARE

Como cambiamos completamente el sistema de calentamiento, debemos reconfigurar la temperatura en Marlin, colocando el código que corresponda con la referencia del termistor (en mi caso es el código 11, ya que cumple con la norma NTC 3950; verificar la referencia con el vendedor y que corresponda con el código en la sección THERMAL SETTINGS).

Configuration.h:

#define TEMP_SENSOR_0 11 ;(o el que corresponda con tu termistor)

Por seguridad, es altamente recomendable configurar la temperatura mínima en Marlin para detectar un cableado incorrecto:

#define HEATER_0_MINTEMP 5

Compila y sube el firmware corregido al board Arduino.

-----------------------------------

PID TUNING

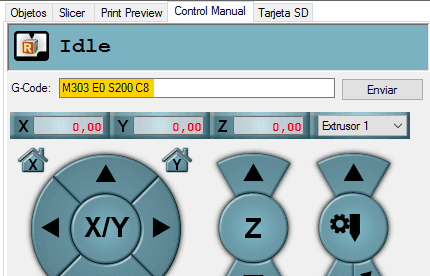

Prende la impresora y conéctala al computador a través del puerto que trae Arduino.

Ejecuta en Repetier el gcode M303 para afinar el sistema de autoajuste de temperatura que soporta Marlin. Por ejemplo, M303 E0 S200 C8 donde E indica el extrusor, S la temperatura de referencia y C la cantidad de ciclos de temperatura a realizar en la prueba.

Después de unos minutos, Repetier te arroja unos resultados finalizando con la línea:

PID Autotune finished ! Place the Kp, Ki and Kd constants in the configuration.h

Puedes revisar la guía en video de Thomas Sanladerer para mayor información:

https://www.youtube.com/watch?v=APzJfYAgFkQ

Mis valores con el termistor NTC 3950 fueron:

Kp: 13.68

Ki: 0.78

Kd: 59.97

Podrías tomarlos como referencia para editarlos en Marlin:

#define DEFAULT_Kp 13.68

#define DEFAULT_Ki 0.78

#define DEFAULT_Kd 59.97

O realizar el PID Tuning para tu termistor de acuerdo con el video descrito.

-----------------------------------

Puedes hacer los ajustes finales tal como se describe en el artículo que ya mencionamos al principio:

https://wiki.e3d-online.com/E3D-v6_Assembly

Si una vez fría la impresora, la temperatura que aparece en pantalla corresponde aproximadamente con tu temperatura ambiente, es casi seguro que ya estás listo. Si tienes cómo medir las temperaturas de calentamiento para PLA y ABS, verifícalas y haz unas pruebas de impresión.

Recuerda primero ajustar el tornillo que acciona el endstop del eje Z, para que no dañes el nuevo extrusor.

El calentamiento de este nuevo extrusor es super-rápido, en segundos, tiene un curva de temperatura estable y las impresiones conservan o mejoran la calidad que tenían. Si el ensamble y configuración fueron correctos, les aseguro que no extrañarán el extrusor antiguo.

NOTA: en mis pruebas de transmisión del calor en el disipador, encontré una temperatura constante de 60ºC cuando coloqué el hotend a 240ºC. Coloqué un ventilador adicional al otro extremo del disipador y la temperatura bajó a 45ºC. Mientras más frío esté el extrusor, mejor, así se previenen los molestos bloqueos del filamento.

Considera colocar un ventilador adicional por derivación eléctrica del otro ventilador o con cableado independiente.

Bienvenidas sus observaciones.

¡Buena suerte!

-----------------------------------

No comments:

Post a Comment